Gumi lágyítószer

Speciális lágyítószerek gumihoz

A speciális lágyítószerek olyan létfontosságú adalékanyagok, amelyek a gumikeverékek rugalmasságát, feldolgozhatóságát és tartósságát növelik a molekulák közötti súrlódás csökkentésével és a polimerláncok mobilitásának javításával. Ezek az adalékanyagok biztosítják a töltőanyagok egyenletes diszperzióját, csökkentik a feldolgozási hőmérsékletet, és optimalizálják a végtermék rugalmasságát, alacsony hőmérsékleti teljesítményét és kopásállóságát.

Portfóliónk a következőket tartalmazzaGUMI LÁGYÍTÓ A, egy nagy hatékonyságú észter alapú megoldás, amelyet úgy terveztek, hogy egyensúlyt teremtsen a lágyság és a mechanikai szilárdság között a szintetikus és természetes gumi formulákban, ésVédőviasz ML19, egy mikrokristályos viasz, amely a gumi felületére vándorol, hogy védőgátat képezzen az ózon, az UV lebomlás és a környezeti öregedés ellen.

Ezek a lágyítók ideálisak az autóipari tömítésekhez, ipari tömlőkhöz és építőanyagokhoz, és személyre szabott teljesítményt nyújtanak, miközben fenntartják a kompatibilitást a kénnel és peroxiddal keményített rendszerekkel. Emelje fel gumitermékeit a megnövelt feldolgozási hatékonysággal, a meghosszabbított élettartammal és a zord körülményekkel szembeni kiváló ellenálló képességgel.

Hogyan csökkentik a lágyítók a káros illékony vegyületek felszabadulását?

1. Alacsony illékonyságú nyersanyagok használata

A speciális lágyítók nagy molekulatömegű, alacsony illékonyságú anyagok felhasználásával készülnek, hogy minimalizálják az illékony szerves vegyületek (VOC) kibocsátását a feldolgozás és a vulkanizálás során.

A kémiai szerkezet célja a hőstabilitás fokozása és a párolgási hőmérséklet növelése, ezáltal csökkentve az elpárolgás sebességét.

2. Optimalizált molekulaszerkezet kialakítása

A mérsékelt polaritású és hosszabb molekulaláncú lágyítók javítják a kompatibilitást és a kötést a gumimátrixszal, ami csökkenti az elpárologni képes szabad, nem kötött lágyító mennyiségét.

Funkcionális csoportokat vezetnek be a gumiláncokkal való kölcsönhatások erősítésére, csökkentve a lágyító migrációját és felszabadulását a feldolgozás során.

3. Javított gyártási folyamat és készítmény-ellenőrzés

A lágyítók pontos adagolásával elkerülhető a túlzott használat, ami a szabad lágyítógőzök nagyobb kibocsátásához vezethet.

A gumikészítményeket úgy optimalizálták, hogy növeljék a lágyítók kötési hatékonyságát, minimalizálva az elpárologtatáshoz rendelkezésre álló szabad frakciót.

A többfunkciós vagy kompozit lágyítók használata növeli az általános stabilitást és csökkenti az illékonyságot az egykomponensű lágyítókhoz képest.

4. Környezetbarát lágyítók használata

Az olyan előírásoknak megfelelő zöld lágyítók alkalmazása, mint a REACH és az RoHS, alacsony toxicitást és alacsony illékonyságot biztosít.

A bioalapú vagy megújuló erőforrásból származó lágyítók beépítése könnyebben lebontható és környezetbarátabb illékony kibocsátást eredményez.

5. Optimalizált feldolgozási feltételek

A feldolgozási hőmérséklet és idő szabályozása megakadályozza a lágyítók termikus bomlását és elpárolgását.

A zárt vagy jól szellőző berendezések használata minimalizálja a káros gőzök kijutását a munkahelyre.

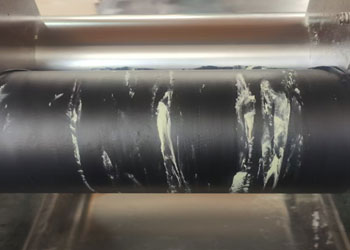

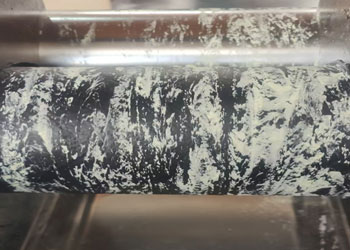

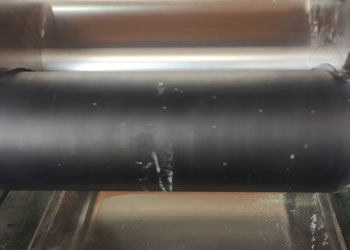

A hengeres gyúrási teljesítmény összehasonlítása porított termékekkel

| 10 másodperccel később | 30 másodperccel később | 60 másodperccel később | |

| MASTERBATHES |  |

|

|

| POR |  |

|

|

vaskokudrickrk136@gmail.com

vaskokudrickrk136@gmail.com Jiaxing Beihua Polymer Auxiliaries Co., Ltd. / Shanghai Crystal Wells Chemical New Materials Co., Ltd.

Jiaxing Beihua Polymer Auxiliaries Co., Ltd. / Shanghai Crystal Wells Chemical New Materials Co., Ltd.